¿Cómo soldar acero inoxidable con TIG?

Cómo soldar acero inoxidable

En esta completa guía vamos a ir paso a paso. Y es que hay algunas cosas que debes saber antes de empezar a soldar, y que son necesarias para poder elegir el mejor método de soldadura para cubrir tus necesidades.

Identifica el tipo de acero inoxidable que quieres soldar

El acero inoxidable está compuesto por Hierro (Fe), Carbono (C) y Cromo (Cr). El elemento fundamental es el hierro, pero es el cromo lo que hace que el acero sea inoxidable. Para ello, la proporción mínima del cromo debe ser del 11,5 %.

Los aceros inoxidables se dividen en tres grupos principales (hay otros os que no se tilizan tanto), y cada tipo se identifica mediante los tres dígitos que suelen estar impresos en el acero :

- Acero inoxidable martensítico: Es el acero cuya proporción de cromo está entre el 11,5% y 18%. Se utiliza para proyectos resistentes al desgaste. Es magnético y produce chispas largas y blancas con pocos tenedores. Algunos ejemplos son los aceros AISI 410, 416, 420, 431, 501 y 502.

- Acero ferrítico: Es el acero que contiene entre el 17- 18% y 27% de cromo. Es muy común, y su alto contenido de carbono lo hace magnético. Cuando se muele, produce chispas blancas o rojas con pocos tenedores. Ejemplos de acero ferrítico son AISI 405, 409, 432, 439, 442 y 446.

- Acero austenítico: El contenido total de níquel y cromo es de por lo menos 23%. Son esencialmente no magnéticos en la condición de recocido y no endurecen por tratamiento térmico. Es un tipo bastante común de acero, y normalmente empiezan con el dígito 3.

2. Escoge el metal de relleno adecuado para tu tipo de acero

Según el tipo de acero inoxidable que tengas que soldar, tienes que elegir un metal de relleno acorde a ello. Si los metales que debes unir son diferentes, lo tienes que escoger en base al que tiene menos posibilidad de rajarse y cuál es el más compatible con el metal de base.

En las siguientes tablas te ayudamos a elegir el material de relleno para tu acero inoxidable:

Metal de aportación para aceros inoxidables martensíticos

Metal de aportación para aceros inoxidables ferríticos

Metal de aportación para aceros inoxidables austenítico

Si no estás seguro del tipo de acero inoxidable que tienes, el 309 funciona bien en la mayoría de las situaciones.

3. Elige el tipo de junta que necesitas soldar

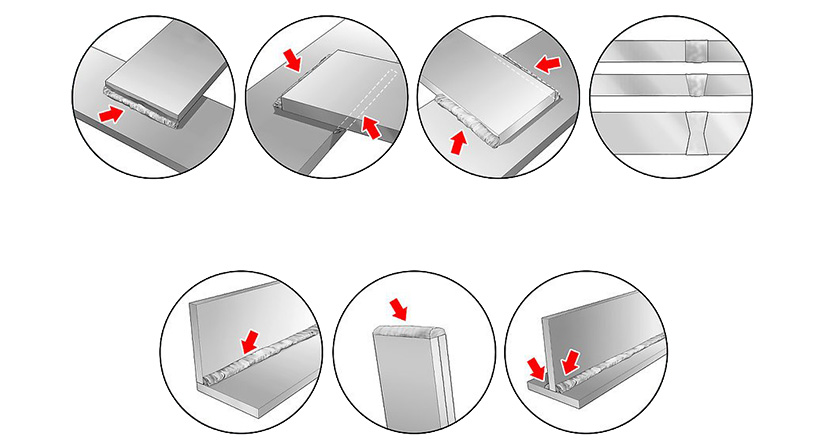

Según cómo necesites unir las piezas entre sí, necesitarás realizar un tipo de junta u otro. Cada junta se puede soldar de maneras diferentes, dependiendo del grosor y de la forma de la junta.

Las uniones más comunes son la unión en T, la unión a solape, la unión en canto, la unión en esquina y la unión en tope.

4. Asegura las piezas que vas a soldar

Coloca las piezas que vas a soldar en una superficie de trabajo donde puedas trabajar con el acero inoxidable. Pon las dos piezas tal y como las quieras unir mediante distintos accesorios que normalmente traen las mesas de soldadura.

Si tienes una mesa normal, puedes asegurarlos mediante sarjentas o abarazaderas lo más firmemente posible para que éstas no se muevan mientras sueldas.

5. Limpia el acero inoxidable de base

Utiliza un cepillo de alambre específico para el acero inoxidable para limpiar el metal. Frota el cepillo para eliminar todas las impurezas, y repasa con un trapo mojado de acetona para acabar de limpiar todos los residuos. Esto hace que la soldadura sea mejor.

Si es necesario, también se pueden utilizar papeles de lija y amoladoras para limpiar el acero y eliminar todas las impurezas.

6. Tipo de soldadura para acero inoxidable

Los procesos más adecuados para soldar el acero inoxidable son el MIG y el TIG. Aunque también se puede utilizar la soldadura por arco para soldar el acero inoxidable, no es el método más adecuado, por lo que te recomendamos que te decantes por la soldadura TIG o MIG.

Entre los procesos MIG y TIG, la soldadura TIG es más apropiado para piezas pequeñas y soldaduras delicadas pero fuertes. En cambio, la soldadura MIG se utiliza para soldar piezas grandes. Si necesitas más información acerca de estos dos tipos de soldadura, en nuestro artículo donde comparamos los distintos tipos de soldadura puedes encontrarla.

7. Gas para soldar acero inoxidable con MIG o TIG

El gas que necesitemos para nuestro proyecto depende del tipo de soldadura que vayamos a utilizar (MIG o TIG), y dependiendo de eso, del tipo de acero inoxidable que tenemos o del material de relleno que utilicemos.

En la siguiente tabla te mostramos con que gas se suelda el acero inoxidable en cada caso:

Aunque éstos son los gases idóneos, se pueden utilizar también otras mezclas. Se puede utilizar un gas con la mezcla 90% Helio, 7,5 % Argón y 2,5% Dióxido de Carbono para la soldadura MIG de acero inoxidable, y una mezcla de gas de 98% Argón y 2% Dióxido de Carbono para la soldadura de acero inoxidable TIG.

8. Un último paso antes de empezar a soldar

Durante la soldadura, siempre pueden saltar chispas y por eso es importante utilizar la mayor protección posible. La utilización de guantes y cascos de oscurecimiento es de vital importancia, y debería ser la mínima protección a utilizar ante cualquier trabajo de soldadura.

También son recomendables el delantal de soldadura, la máscara respiratoria y los zapatos de seguridad. Pero, si no los tienes, por lo menos debes utilizar camiseta de manga larga y pantalón largo para evitar al máximo exponer la piel ante cualquier situación peligrosa.

Como hemos mencionado anteriormente, la soldadura TIG la utilizaremos para soldar acero inoxidable de poco grosor, aproximadamente hasta los 6 mm. De ahí en adelante, la soldadura TIG no va a resultar económica.

En la soldadura TIG (Tungsten Inert Gas), también conocido como GTAW (Gas Tungsten Arc Welding), el arco eléctrico se establece entre el metal base y un electrodo no consumible de Tungsteno. Todo esto se realiza en una atmósfera protectora que se crea mediante el gas inerte elegido para el proyecto. Este gas se utiliza para proteger el metal que estamos fundiendo para la soldadura del aire.

Lo malo es que los equipos de soldar TIG son un poquito más complicados de utilizar que los soldadores MIG, y el proceso de soldado también es más lento. Pero, por el contrario, puede crear uniones más fuertes y duraderas que las soldaduras MIG cuando se realiza correctamente.

Y es que los cordones que se crean con la soldadura TIG son de muchísima calidad, y no hay presencia de escoria al utilizar electrodos no consumibles. Debido a esto, además de para materiales delgados, también se utiliza la soldadura TIG cuando se necesita conseguir un acabado de excelente calidad.En este artículo puedes encontrar toda la información necesaria acerca de los soldadores TIG.

Así pues, aquí te mostramos cómo soldar acero inoxidable con TIG:

1. Primeros pasos

Inserta la varilla de tungsteno afilada en la antorcha, y a continuación, pon en marcha el gas. Acto seguido, abre el electrodo girando la antorcha, y pon la varilla de tungsteno del diámetro adecuado en el centro del cilindro. Ajusta la varilla, dejando que sobresalga un poquito.

2. Enciende y configura el soldador

Enciende el soldador, configurándolo en el modo CC (Corriente Continua). Necesitas ponerlo en esta configuración para soldar el acero inoxidable adecuadamente.

En otros soldadores inverter, que tienen posibilidades para utilizar distintas funciones y tipos de soldadura, es suficiente ponerlo en el modo TIG, o TIG LIFT.

3. Prepárate para empezar a soldar

Enciende la antorcha TIG y ponla al lado de la junta que deseas soldar. Sujeta la antorcha a unos 2 o 3 centímetros de la unión de las piezas, y a un ángulo de 75 grados. Mantén la antorcha a esta distancia y a esta posición mientras estés soldando.

4. Proceso de soldadura TIG en acero inoxidable

Para activar la antorcha, suelen tener un pedal, que encienden la antorcha al presionarlo. Tienes que tener la antorcha quieta en un sitio hasta que veas que el metal se funde, y cuando esto pase tienes que ir moviéndola para ir soldando toda la junta.

Tienes que asegurarte de que el metal no salpique, y si lo hace, debes subir el amperaje del soldador. Es señal de que la antorcha no tiene suficiente fuerza. Por el contrario, si tienes demasiada energía o fuerza, derretirás demasiado metal.

5. Llena la junta mientras mueves la varilla

Sostén la varilla con una mano y la antorcha con la otra. Pasa la varilla de relleno en el metal fundido para llenar la junta y crear el cordón a lo largo de toda la articulación.

6. Deja que se enfríe

Antes de mover la nueva pieza que acabas de soldar de sitio, deja que se seque. La unión se tiene que solidificar del todo antes de moverla. Además, la antorcha también se tiene que enfriar antes de guardarla en su sitio, ya que si todavía está caliente puede provocar algún incendio.

Comentarios

Publicar un comentario