Características de los Electrodos de Tungsteno , para Soldadura TIG.

Electrodos de tungsteno para soldadura TIG-GTAW

El siguiente documento pretende darle información de ayuda a la hora de iniciarse en la soldadura TIG, sin lugar a dudas uno de los puntos más importantes es la elección del electrodo de tungsteno ya que dependiendo de cada proceso este afectará en forma notable el arco de soldadura.

El material.

La elección de este material como electrodo para la soldadura TIG se debe a ser el

metal de mayor punto de fusión 3410°, comparándolo con el hierro 1536°, el cobre

1038° o el aluminio 660°. Durante décadas los fabricantes de Tungstenos han

alterado la composición de estos para obtener mejores resultados al utilizarlos en la soldadura TIG contaminándolos con distintos óxidos. Mediante estas aleaciones se obtuvieron mejoras en el encendido del arco, la estabilidad del arco y disminución de la erosión de la punta.

La siguiente tabla describe las diferentes aleaciones, las clasificaciones de la AWS e ISO con sus códigos y colores y la cantidad de oxido en su composición

La diferencia de colores entre las dos normas sumada a la falta de información suelen provocar confusión entre los usuarios, en ocasiones quienes utilizan este sistema solo reparan en el color del extremo de la varilla y no en la composición química del material.

La siguiente es una descripción de cada uno de estos tipos y sus usos:

Tungsteno al 2 % Thorio

Éste es el más comúnmente usado ya que fue el primero que exhibió una mejora significativa respecto al tungsteno puro. Su aplicación es en CA, el oxido de Thorio facilita el encendido del arco y lo hace resistente incluso pasado de amperaje.

Aunque es el más usado de los tungstenos en ce en determinadas aplicaciones se está prohibiendo el Thorio por su radioactiva perjudicial para la salud.

El Thorio es un material emisor de rayos Alpha lo que lo hace peligroso, el electrodo en si no es peligroso a la manipulación ya que el Thorio se encuentra contenido en la estructura matricial del Tungsteno lo cual minimiza las emisiones radioactivas. El problema surge principalmente al momento de afilarlo e inhalar la limadura generada en este proceso, también en menor medida los humos de soldadura son perjudiciales.

La AWS (sociedad americana de soldadura), en su "Specification A5.12 para los electrodos de tungsteno y aleaciones de Tungsteno para la soldadura de arco y Corte" indica :

El Thorio es un material de baja radioactividad y presenta riesgos a la exposición externa e interna. Si es factible una alternativa debe ser usada. Durante el afilado de la punta se genera polvo radioactiva, con el consiguiente riesgo de exposición interna.

Consecuentemente, es necesario utilizar sistemas de ventilación para controlar este polvo y su fuente de emisión, complementado si es necesario con equipo de protección respiratoria.

Otras asociaciones también se expresan sobre este asunto. La TWI (instituto de soldadura) versión inglesa de la AWS:

El Thorio es ligeramente radioactivo con una larga vida media y emite principalmente partículas Alpha, ocasionalmente emite radiaciones Beta y Gamma. Las partículas Alpha no penetran la piel, sin embargo son perjudiciales si son ingeridas o dentro de los pulmones, donde actúan como cancerígenos.

El oxido de Thorio es por lo tanto un material radioactivo de bajo nivel el cual puede dar lugar tanto a un pequeño riesgo externo como a uno interno por inhalación o ingestión. El riesgo externo para un soldador que sostiene un electrodo durante un año es una fracción muy baja de la dosis máxima de radiación permitida y se concluye que el riesgo de radiación externa es insignificante. El polvo de partículas es el que crea el mayor riesgo, estas pueden ser inhaladas y el Thorio puede liberar partículas Alfa de su superficie.

En un control de mediciones de muestras de aire llevadas acabo durante el

proceso de afilado se concluyó que las concentraciones se aproximan o incluso exceden concentraciones para las cuales se deben considerar designar el área como área controlada según lo define la Regulación de Radiaciones Ionizantes de 1999.

De todos modos, el riesgo de cáncer en la soldadura TIG debido a la exposición al Thorio es muy bajo, el tiempo de exposición de los individuos es siempre bajo.

Es por este riesgo que la migración a nuevas aleaciones es cada vez mayor, por ejemplo la industria alimenticia y la farmacéutica prohíben el uso de este tungsteno, incluso realizan pruebas de Thorio en la soldadura que de dar positivas obligan a rehacer el trabajo.

Tungsteno al 2 % Cerio

Esta alternativa no radiactiva para el tungsteno del 2% Thorio fue introducida en los 80, es la mejor cuando se utiliza sobre todo en aplicaciones de soldadura de CC a bajas corrientes. Tiene una capacidad de encendido de arco excelente en corrientes bajas y por lo tanto se ha convertido en el estándar para muchos de los fabricantes de equipo orbitales de soldadura de tubo y de cañerías. Además, se utiliza a menudo en otros usos de bajo amperaje donde se están soldando con autógena

piezas pequeñas o delicadas. No sería bueno para usos en altos amperajes, porque los óxidos migran muy rápidamente al calor en la punta bajo estas condiciones y el contenido y las ventajas del óxido entonces desaparecen.

Tungsteno al 1.5 % Lanthanio

Este es un nuevo material muy popular y se introdujo recientemente en los Estados Unidos. El contenido del 1.5% (en comparación con el 2%) fue elegido por dos de los fabricantes más grandes como la cantidad óptima basada en estudios científicos que demostraron que refleja lo más parecido posible las características de la conductividad del tungsteno del 2% Thorio. Por lo tanto, los soldadores pudieron substituir generalmente el material radiactivo del 2% de Thorio por este tungsteno y no tuvieron que hacer cambios en los procesos de soldadura.

Además, un importante fabricante realizo un estudio independiente sobre este material que fue presentado exposición de la AWS de 1998 en Detroit, Michigan. En resumen, los elecdrodos al 2% de Thorio, al 2% de Cerio y al 1.5% de Lanthanio fueron comparados observando la erosión de la extremidad después de 300 arranques de C.C. en 70 y 150 amperes. En ambos casos,el tungsteno al 1.5.% de Lanthanio demostró la menor cantidad de erosión de la punta. Esta disminución en la erosión se debe a que el Lanthano es menos denso que el Thorio, por lo que un electrodo al 1.5.% de Lanthanio contiene un 15% más de oxido que uno al 2% de

Thorio. Esto ayuda en al encendido del arco y a la estabilidad, así como a la longevidad de la punta gracias al volumen adicional de oxido que mantiene la punta fría.

Este material es también conveniente para la soldadura en CA. Por lo tanto, si se busca optimizar la soldadura, este es un electrodo excelente a considerar.

Zirconio.

Este material es usado principalmente para soldadura CA. La AWS dijo, "Este electrodo se comporta bien cuando se usa en corriente alterna mientras que conserva una terminación redondeada durante la soldadura y tiene una alta resistencia a la contaminación".

Este electrodo es muy poco usado.

Tungsteno Puro

Este tungsteno es el más comúnmente usado para la soldadura CA y aleaciones de aluminio.

Diámetro del Tungsteno.

El diámetro del tungsteno a utilizar esta directamente relacionado con el amperaje a utilizar. Para un amperaje determinado a la hora de elegir el electrodo es necesario

basarse en una tabla como la que se muestra a continuación:

Todos los valores están basados en el uso de electrodos de tungsteno de

Thorio, Cerio o Lanthanio bajo atmósfera de argón puro.

Si no se cuenta con una tabla u otro tipo de información ya sea del fabricante del equipo o del tungsteno solo se podrá basar en la experiencia del soldador. Pero si carece de esta aqui algunos puntos a tener en cuenta son los siguientes:

• Un electrodo de diámetro fino inicia el arco más fácilmente que uno grueso.

• Si el diámetro es demasiado grande para un amperaje determinado es probable que el arco se torne inestable.

• Si el diámetro es demasiado pequeño para un amperaje determinado es probable que la punta se erosione demasiado rápido.

Selección de la Geometría de la punta del electrodo.

El objetivo de esta sección es exclusivamente para la soldadura CC ya que en la soldadura CA la punta redondeada del tungsteno se forma sola producto del cambio de polaridad constante.

La soldadura a realizar debería seguir primero los procedimientos sugeridos por los proveedores de los equipos, generalmente estos ya han realizado muchos trabajos calificados y de localización de averías para optimizar la preparación del electrodo para sus propios equipos. Sin embargo, donde no existen estas especificaciones o el soldador o un ingeniero quisiera cambiar esos ajustes para mejorar y para optimizar posiblemente su soldadura, se les ofrece las siguientes pautas:

A. Diámetro del electrodo - Las recomendaciones del equipo de los fabricantes de equipos de soldadura y las recomendaciones de la AWS son el mejor lugar a comenzar con esta variable.

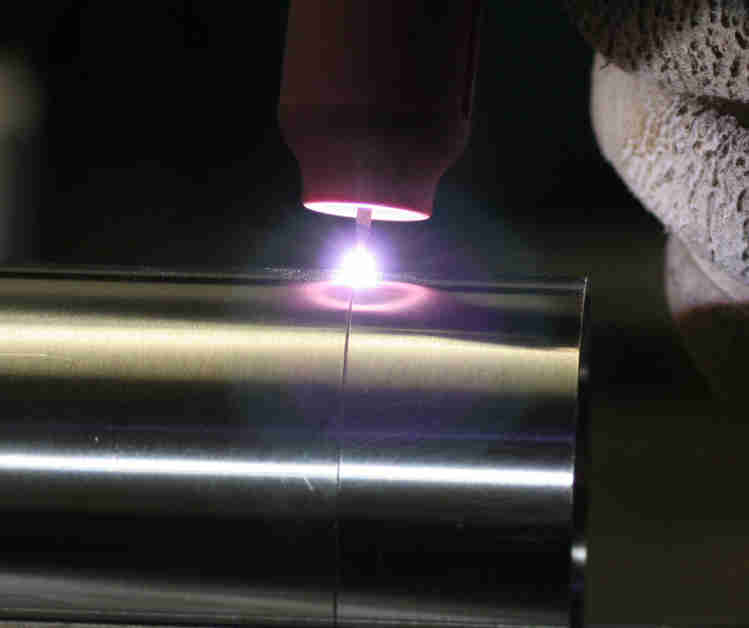

B. Afilado del electrodo - Generalmente entre 14 grados y 60 grados. La siguiente tabla compara cuales son las diferencias en los arcos según el afilado del electrodo:

Además, para demostrar gráficamente cómo la selección del ángulo afectara el tamaño del arco de soldadura y la cantidad de penetración, el siguiente es un dibujo demuestra las representaciones típicas de la forma del arco y del perfil resultante de la soldadura para diversos ángulos.

Forma del arco y perfil de la zona de la fusión en función del ángulo del electrodo

C. El perfil de la zona de fusión dependerá también de:

1. Tipo de afilado.

2. Distancia del arco.

3. El material a soldar.

4. El gas usado.

#soldadura #TIG

Comentarios

Publicar un comentario